再びなんども。未来をひらきつづける。

Ultrafabricsグループ

日本のごみのリサイクル率は20%弱といわれ、環境への関心が高いヨーロッパの国々が50%を越すのと比較するとまだまだ小さい数字になっています。最近ではサステナビリティというワードがトレンドになっていて、それに関わるリサイクル製品や衣料品の回収BOXなど多く見かけるのではないでしょうか?

そんな中、廃棄されるはずだった製品の一部をバッグに変え、新たにアップサイクルブランド〈REDOW〉を立ち上げた合成皮革メーカー、Ultrafabricsグループがあります。今回はブランド設立に込めた想いを、ウルトラファブリックス・ホールディングス社長の吉村さんと、チーフ・サステナビリティ・オフィサーの高野さんにうかがいました。

ー創業と製造されている合成皮革の特徴を教えてください。

【吉村】1966年に当社の前身である第一化成株式会社が合成皮革、つまりポリウレタンレザーの製造販売を目的として設立されました。その後、米国の販売会社をグループ化して、Ultrafablicsグループとなっています。創業当時は塩化ビニールレザーと乾式のポリウレタンレザーを製造していましたが、紆余曲折を経て、現在は世界的に見ても唯一の湿式ポリウレタンレザ-専業メーカーとなりました。湿式ポリウレタンレザーとは、基布という生地の上に湿式のポリウレタンのフォーム層、その上にフィルム層という色や柄を表現する層、その上にコーティング層といわれる様々な機能(防汚機能など)を付加する層の四層構造が基本となっています。乾式は二番目のフォーム層がなく、生地の上に直接フィルムレイヤーを張り、その上にコーティング層が載った三層構造です。湿式はクッション性のあるフォーム層が入るため厚みが出て、風合いが柔らかくなります。乾式は薄くなるけど、硬く、強度に優れています。コストも安い。そのため、世界的に合成皮革のカテゴリーでは圧倒的に乾式が多いのですが、湿式の合成皮革は柔らかな風合いを出すために手間暇がかかっており、かなりハイエンドな製品に使われています。

ウルトラファブリックス・ホールディングス社長の吉村さん

―現在、どんな製品にUltrafablicsグループの合成皮革が採用されていますか?

【吉村】かつては衣料用がメインでした。現在は、自動車の内装材、家具、航空機の内装材の順に多くなっています。

―Ultrafablicsグループの合成皮革はどのような特徴がありますか?

【吉村】湿式なので柔らかい。アルコール消毒液で簡単に除菌ができる。薬剤での劣化にも強い。コロナでこういった簡単に清潔さを保てることが重要視され、再評価されています。合成皮革は、本革に近い物をどう作るかから始まりましたが、各用途によって本革にはない機能性を高めるように製品開発しています。

ーどのような理由でロス素材が出るのでしょうか?

【高野】切れ端、また、製品として出荷する際にお客様から求められる基準が高く、そこをクリアできなかった反物があります。後者は本当に目で見ても分からないような傷などがついていて、少しの傷でも数百メートル分の反物が製品として使えなくなってしまうので、〈REDOW〉のバックには、その傷の部分を取り除いた反物を活用しています。

世界基準を満たすために厳しいチェックが行われます。

ーどのようなきっかけでアップサイクル事業を始められたのですか?

【吉村】弊社には、監査や工場見学のために、海外のお客さんがよく来ます。工程のプロセスを見せたときに、置いてある端尺を見て「これどうするの?」とよく聞かれますが、「捨てている」としか言いようがありませんでした。でも、彼らからするとその質問からサステナビリティや廃棄物管理にどれだけ会社が意識を持っているかを聞いています。そこで、答えられないのはダメだと思いました。お客様が求めるものとして対応しなければならない。そして、サステナビリティを重視するなら、アップサイクルの事業をその一つとして取り組まなければならないと思ったのがきっかけです。

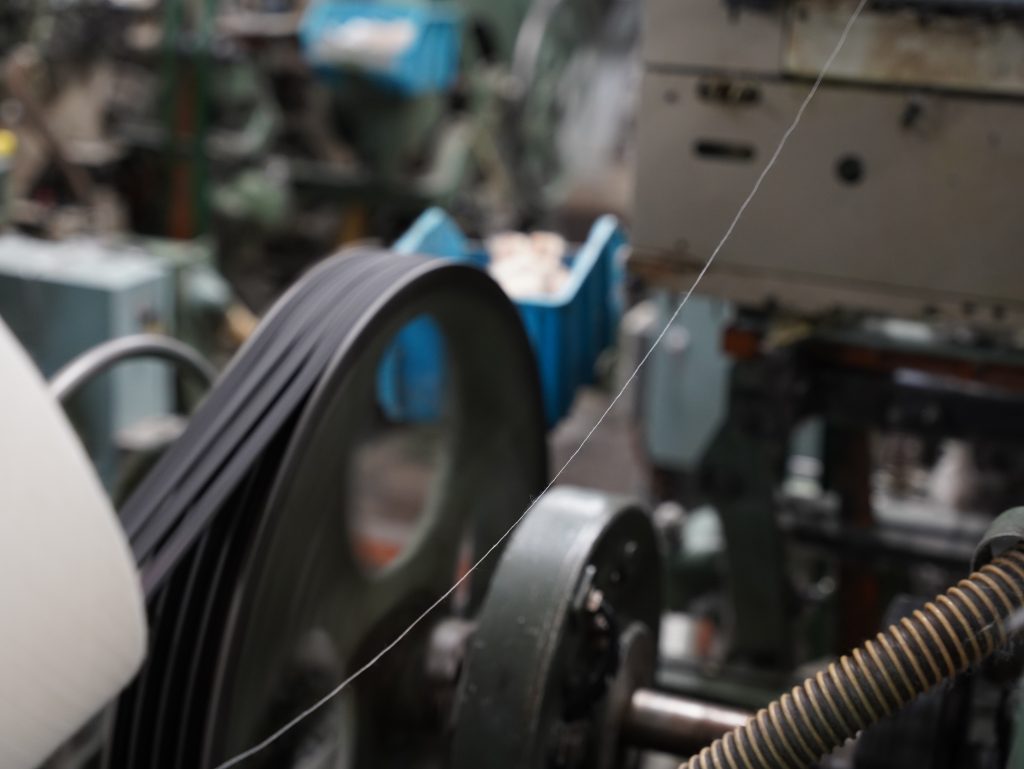

一反は300m以上にも上ります。

―〈REDOW〉はKAJIHARA DESIGN STUDIO(以下KDS)がプロデュースしたブランドとのことですが、KDSの代表取締役社長でテキスタイルデザイナーの梶原加奈子さんとの出会いを教えてください。

【吉村】アップサイクル事業を志す中で、梶原さんとの出会いがありました。元々、弊社が多摩美術大学と関わりがあり、偶然広告を出した広報誌に梶原さんのインタビュー記事がありました。すると、その記事で「日本のテキスタイルは高い技術を持っていて、高いリスペクトもされているが、そこが上手くビジネスに結びついてないため自分がその架け橋になりたい。」とおっしゃっているんです。全く自分たちの思っていることと同じでした。そこから梶原さんとの接点ができました。 私は常々、日本のデザインは評価されているし、ユニークさがあるから、日本からもっと発信した方がいいと思っていました。でもうちの会社にはデザイナーがいないため、日本発の製品を作りたいと梶原さんに依頼する形で合成皮革の製品開発がスタート。その過程でアパレル企業などが合成皮革を使う背景の一つとしてサステナビリティーの観点もあると言われ、我々も端材のリサイクルを考えていたと話しました。しかし、うちの合成皮革は柔らかく弾力があるため、一般的な縫製工場のミシンで加工するのは難しい…そこをKDSさんに縫製工場を紹介していただいたり、デザインを工夫したり、試行錯誤していただきながら議論をする中でCRAHUGも紹介してもらいました。

cross - S バッグは、村田刺繍所で刺繍を入れています。※村田刺繍所で撮影した写真になります。

―最後に、〈REDOW〉の未来に向けてどうお考えですか?

【吉村】〈REDOW〉は端材をどう活用していくかの事業です。素材の良さには自信はありますが、それだけでは売れないので、デザインとコンセプト作りをKDSさんにお手伝いいただいて、まずはお客様に買って良かったと思われる商品作りをしていきます。収益が出れば全額寄付して、同時に事業を通して我々の無駄を減らしていく。色々な意味で社会にとってプラスになるようなブランドとして発展していければと思っています。